Klawiatura na podłożu PCB ma kilka wariantów. Do ich produkcji stosuje się kilka rodzajów laminatów miedzianych w zależności od tego jakie własności ma mieć klawiatura.

Laminat szklano-epoksydowy FR4

To typowy laminat stosowany do produkcji obwodów drukowanych. W wersji najbardziej standardowej (znanej wszystkim elektronikom projektującym PCB) ma grubość 1,5-1,6mm i jest pokryty folią miedzianą o grubości 18-35mm.

W produkcji klawiatur w wersji samoprzylepnej używa się materiałów o grubości 0,1- 0,2mm. Cała klawiatura wraz z międzywarstwami oraz folią graficzną może mieć grubość od 0,9mm do około 1,4mm co pozwala ją aplikować między innymi do wielu standardowych obudów, gdzie zagłębienie we frontowej ściance wynosi właśnie 1,0- 1,5mm.

Jest też możliwe zastosowanie grubego laminatu 2,0-3,0mm co pozwala na wykonie sztywnego panelu frontowego do którego będą mocowane kolejne płytki z elementami elektronicznymi (wyświetlacze LCD, moduły podświetlające klawisze, gniazda, wyłączniki zasilania itp.) Podstawową zaletą laminatów FR4 jest możliwość lutowania do nich elementów elektronicznych oraz wiązek kablowych. Umożliwia to łatwy montaż i serwis.

Laminat poliestrowy

Obwody realizowane na podłożu FR4 mają podstawową wadę – nie są elastyczne. Nawet cienkiego laminat 0,1mm jest zbyt kruchy, by móc wykonać elementy wytrzymałe na wyginanie. Rozwiązaniem jest zastosowanie podłoża poliestrowego. Stosowany przez naszą firmę laminat ma grubość 0,1mm z warstwą miedzianą 17mm. Takie rozwiązanie umożliwia wykonanie elastycznych wyprowadzeń podobnych do typowych klawiatur foliowych (do złącz ZIF/nonZIF oraz typu Crimpflex) – niestety materiał ten jest mało odporny na temperaturę lutowania, co ogranicza montaż elementów elektronicznych. Mimo to możliwa jest aplikacja lutowanych diod LED.

Laminat piliimidowy (kaptonowy)

Zastosowanie kaptonu jako nośnika dla warstw miedzianych eliminuje mankamenty poliestru. Możliwe staje się lutowanie miniaturowych elementów SMD, a ponadto materiał ten ma znacznie wyższą odporność na wielokrotne wyginanie. Niestety koszty materiału są dość wysokie, dlatego używa się go głównie do wykonywania drobnych elementów – giętkich łączówek w rozwiązaniach gdzie kluczową rolę odgrywa miniaturyzacja i wspomniana wytrzymałość na wyginanie.

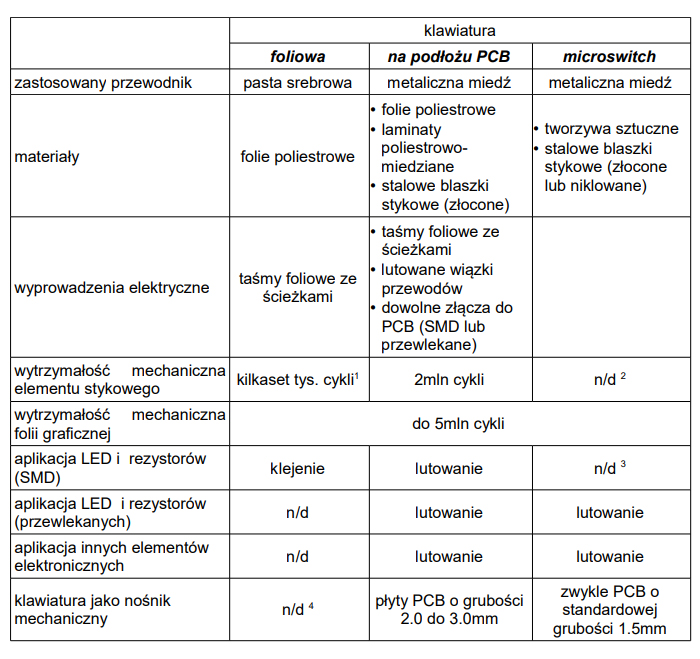

- W zależności od konstrukcji. Coraz częściej stosuje się blaszki stykowe w miejsce typowego kontaktu srebrosrebro. Podnosi to nieco trwałość, lecz naraża spodnią warstwę na wycieranie

- Zależne od producenta elementu microswitch.

- Rzadko stosowane – wymaga stosowania światłowodów z tworzywa.

- Zwykle klawiatura jest w postaci samoprzylepnej do aplikacji na obudowę urządzenia. Spotyka się też konstrukcje naklejane na płyty podłożowe z blachy stalowej lub aluminiowej.